直升機機庫內的引擎試驗

總部位于瑞士Stans的RUAG航空制造公司是一家泛歐運營的航空航天公司,主要負責瑞士空軍直升機引擎的維護、維修及檢修。負責電氣工程的BSR Automation AG選擇了Beckhoff的控制平臺,它由一臺CX系列嵌入式PC及I/O組件構成,用于重新啟動齒輪箱試驗臺。

圖1

圖1:RUAG 的MGB齒輪箱試驗臺:電纜與齒輪箱上的測量點相連。

圖2

圖2:用于尾旋翼齒輪箱試驗的試驗臺

圖3

圖3:Puma旋翼齒輪箱

圖4

圖4:Puma尾旋翼齒輪箱

我們這里所討論的瑞士陸軍用的直升機,就是所謂的AS-332超級美洲豹中型運輸直升機,必須定期對它們的適航性和功能性進行檢查。這一過程包括移動齒輪箱并在RUAG試驗臺上對它們進行試驗。“當然,我們的試驗臺都是經過認證的。制造商每隔兩年就會對它們進行一次檢查,特別是要檢查是否已達到極限水平。”RUAG試驗設備部門的軟件工程師Werner Vogler解釋道。“齒輪箱試驗的內容包括旋翼速度、扭矩、齒輪箱油壓、潤滑劑溫度及油溫。此外,在齒輪箱負載時還將對這些變量進行測試,以測定它們是否達到極限水平。

試驗在同步模式下進行

直升機的主旋翼驅動系統及尾旋翼驅動系統均不完全放在試驗臺上。事實上,在對各個齒輪箱進行試驗時,無需使用推進器,而是用一個無極變速的377 KW直流驅動裝置。通過這種方式,對直升機的兩個渦輪發動機-兩個Turboméca Makila渦輪軸發動機-的驅動電源進行電力仿真。如果在長達一個小時左右的試驗過程中,速度、扭矩、壓力或溫度測量結果中的一個或多個值超過公差極限,那就可以假定某個地方有損壞。例如,齒輪箱中的一個部件如果同時轉動,就可能會導致機械故障。

圖5

圖5:在MGB試驗臺前的是:André Duss(右)——來自BSR Automation AG;Robert Urech——來自德國倍福自動化有限公司瑞士分公司

圖6

圖6:兩個液壓電機驅動裝置的連接器作為MGB試驗臺上渦輪發動機主軸的連接器

圖7

圖7:用于尾旋翼齒輪箱試驗臺的控制柜,帶嵌入式PC CX1000

圖8

圖8:MGB試驗臺上的電動機驅動裝

從測量角度來看,采用應變計的速度測量及遙測技術代表的具有極高的性能。渦輪發動機速度范圍為12,000-20,000rpm,旋翼速度為340 rpm。無線電測量因此具有非常出色的表現。“其它機械變量的標準測量值通過適當的傳感器生成并作為模擬值采集。這些模擬值以0-10V或-10-+10 V的電壓值以及4-20 mA的電流值形式出現,它們通過Beckhoff總線端子模塊記錄,然后在嵌入式PC CX1000中處理并傳輸至中央試驗計算機。”Vogler闡釋道。測量值以圖解形式顯示并記錄在試驗計算機中。“當然,我們也能夠以圖解形式指定極限值。”“試驗的進程也以數字-圖解形式監控;這意味著一旦觸及試驗臺邊緣或出現危險情況,我們能用急停功能及時中止。

集成有測量數據采集功能的試驗臺

第一臺用于主旋翼齒輪箱的Puma MGB試驗臺最早于1995年就投入使用。與此同時,那時安裝的電子組件已經過時,部分組件已不能再使用;可視化系統和試驗臺控制器基于 MS-DOS。這也是為什么RUAG航空制造公司決定安裝新的試驗設備(包括測量數據采集),并委托來自瑞士Kriens的BSR Automation AG執行這項工作。用于可視化和記錄的軟件由 RUAG公司與BSR公司最新共同開發。BSR公司選用Beckhoff基于PC的自動化平臺來取代現有的控制器:為了從試驗臺采集測量數據,安裝了一個帶總線耦合器BK2000的總線端子模塊系統,并通過Lightbus與嵌入式PC CX1000相連。

“所有測量數據都通過模擬量端子模塊和總線耦合器采集,在設備控制器內分析并通過以太網傳輸至帶有可視化系統的試驗計算機。”BSR Automation公司的項目經理André Duss總結道:“對我們來說,使用Beckhoff自動化系統已經不是新鮮事,我們已經將RUAG較小型的Puma試驗臺轉換為Beckhoff設備,以檢查尾旋翼齒輪箱。”

Beckhoff Switzerland www.beckhoff.ch

RUAG Aerospace www.ruag.com

BSR Automation AG www.bsr-automation.ch

提交

Beckhoff Vision:自主設計硬件產品系列與TwinCATVision相輔相成

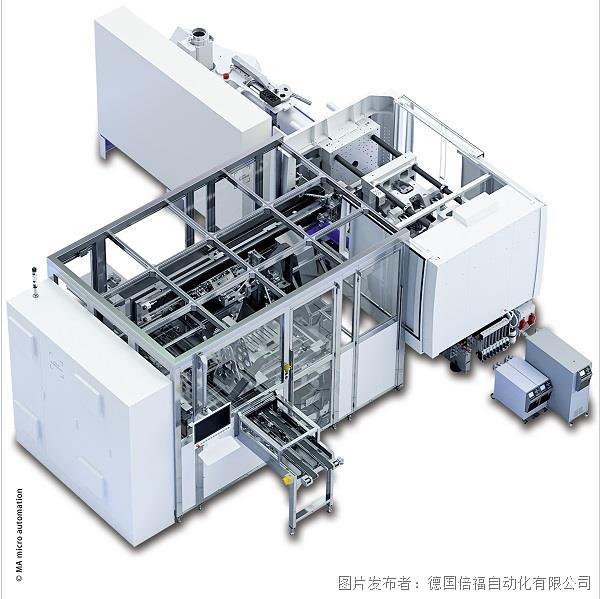

倍福 XTS 磁驅柔性輸送系統助力粉針劑包裝設備性能更上層樓

EtherCAT 20年:成功秘訣是技術領先、生態繁榮

單電纜解決方案助力提升模塊化機械制造效率

兼容、開放的 EtherCAT 技術已經過 20 年的實踐驗證

投訴建議

投訴建議